工場では大きな機械が動作し、そこで働く人達はいつも危険にさられているイメージがないでしょうか? また、回転機械に巻き込まれたり、指を切断したりという話を聞いたことがあるのではないでしょうか。

これから工場勤務をしようと考えると、このような労働安全の実態は気になります。働いているときに、日常生活に支障をきたすようなケガはしたくないですし、ましてや働いている最中に事故で死にたい人はいないでしょう。

実際のところ、労働災害の発生件数は多くはありません。現在では労働災害を起こすことは企業にとって大幅な損失になるため、事前に策を打っていることが多いからです。とはいっても、労働災害を起こしやすい企業は存在します。

今回は、労働災害数と企業の取組を確認したあと、どのような企業が労働災害を起こしやすいのかを解説します。そして最後に、労働災害を起こしやすい企業を見破るポイントについて詳述します。

もくじ

労働死亡災害の発生は多くない

工場で仕事をすることが危険かどうかを確かめる客観的な手段として、労働災害の発生状況を確認する方法があります。事業者は、労働者が業務中に死傷した場合、労働基準監督署に届け出る義務があります。この報告を厚生労働省がまとめています。下表は、発生年度と労働災害による死亡者数のデータです。

| 年 | 2018年 | 2017年 | 2016年 |

| 死亡者数[人] | 909 | 978 | 928 |

引用:厚生労働省 労働安全の統計より

これによると全産業で毎年1,000人弱が亡くなっていることがわかります。なお工場内だけの労働災害件数を特定するデータはなかったので、これらのデータはオフィスなどで働くときの労働災害件数も含まれています。

この数字だけ見ると結構な数の労働災害が発生し、工場勤務は危険であるように思えます。しかし、さらに身近な交通事故と比べてみるといかに少ないかがわかります。警察庁が公開しているデータによると、交通事故による同期間の65歳以下の死亡者数は2,000人程度です。

働いていない15歳未満の件数が公開されていないため参考程度の数字ですが、交通事故と比べても死亡者数は多くない状況であることがわかると思います。全産業の労働災害件数を挙げたので、工場の労働災害に限定するとさらに少なくなります。工場でのケガが怖くて、工場勤務を避けるほどの事故は起きていません。

労働災害で死亡した人数は、1970年ころだと6,000人を超えていました。しかし、それ以後は減り続け、2010年代になって死亡者数は1,000人前後で推移しています。

危険な工場は生き残れない時代になりつつある

このように労働災害が減ってきたのには理由があります。会社内で労働災害を起きると、非常にたくさんのコストがかかるようになってきたのです。このコストとは、お金だけの話ではありません。人的資源、時間的資源、社会的信用なども含まれます。

ブラック企業を取り締まるのに何かと話題の労働基準監督署は、賃金や長時間労働に目を光らせているだけではありません。事業者が、労働安全衛生法令で求められている安全管理を徹底しているかも監督しています。労働災害が発生した場合は、事業者が労働災害を防ぐためのソフト面ハード面を問わずあらゆる手段を講じていたのかを調査します。

このとき事業者側に過失があって労働災害が発生したならば、事業者に対して行政処分が執行されます。事業者は工場の操業ができなくなるのです。

また、労働災害を起こした企業に対して社会の目も厳しくなってきました。行政処分を受けて義務を果たしたとしても、会社のイメージは損なわれ製品は売れなくなり、採用もままならなくなります。したがって、安全軽視の工場は淘汰されています。

あなたは、下の写真のような緑十字旗や「安全第一」の標語を見聞きしたことがあるのではないでしょうか。

「安全が第一だ」というのは、今でこそ当たり前だと思うかもしれません。しかし、かつては「安全第二」や「安全第三」だったこともあります。一時的な生産量や工事の進捗度を優先して、作業員の安全は二の次だった時代があるのです。

しかし、あまりにも労働災害多かったために人道的見地から「安全第一」を推進したところ、労働安全が減ったどころか生産量や品質までも向上しました。それをきっかけに世界的に、企業において何よりも安全を最優先する風土は醸成されてきました。

今では労働災害によるコストが当時より大きくなり、本来得られる利益(生産性向上)もなくなるので、「安全第一」でない企業は生き残れなくなりつつあります。

多くの工場は安全が最優先

私が新卒で鉄道会社に入社したときは、数日の基礎研修のあとは安全教育を叩き込まれました。鉄道にモノを生産する工場はありませんが、列車を修繕する車両工場はあります。また、車両工場より危険なのは線路内です。鉄道作業員は、列車が最高130km/hで走る中、線路で作業をします。安全に対する知識なしでは、とても仕事はできません。

転職して鉄道会社から電力プラントに勤めるようになったとき、鉄道より幾分か安全に対する意識は低いと感じたものの、安全軽視しているようなことはありません。何度もいいますが、安全は最優先です。

電力プラントのような工場でも、安全に作業できる道工具の貸与、安全設備の充実化、安全に作業するための環境づくり(ルールの徹底)は厳格に行われています。

多くの労働災害は作業者のルール破りが原因

それでは、なぜ労働災害が起きるのでしょうか。多くの場合、被災者が法令に基づいて決められたルールを破っています。これは、私が今までに知り得た労働災害についても言えることです。例えば以下のような場合です。

- ルール上通ってはいけない通路を、近道だからと通行し被災した。→近道禁止のルール破り

- 3mくらいの高さですぐ終わる作業だからといって、安全帯を使わず墜落した。→2m以上は高所作業で安全帯使用必須のルール破り

- 作業時間が短いことを理由に、停電確認の検電を行わず感電した。→現物で検電を行うルール破り

意図的なルール破りは、工場のハードウエア環境の問題ではなく個人の資質です。「みんながルールを守っていないから」「ルールを守っていては仕事が終わらないから」などを理由に破ることが多いですが、あなたの命や一緒に作業する仲間たちより大切な仕事など無いはずです。安易なルール破りには断固として抵抗し、決められたルールを遵守して作業に当たることで労働災害を極限までなくすことができます。

工場の危険作業は資格者が必要

また、工場内では危険作業と呼ばれるものがあります。具体的には以下のような作業です。

- 危険物取扱作業

- 高圧ガス取扱作業

- 高電圧を使う作業 など

これは作業自体に危険が伴うものです。したがって、法令によって作業に従事できる条件が制限されています。

工場でガソリン・軽油・重油をタンクに貯蔵したり、自動車などに給油したりすることは比較的頻繁にあります。これらの危険物を扱うには、危険物取扱者資格を取得している監督者のもとで扱わなければなりません。または、作業に従事する本人が危険物取扱者の有資格者でなければなりません。これは消防法令に定められています。

この監督者は、事業所に掲示しておく必要があります。下の写真はガソリンスタンドなどの危険物取扱所には必ず掲げてあるので、あなたも見たことがあるのではないでしょうか。

同じく液体窒素、液体酸素など高圧ガスを扱うには、高圧ガス製造保安責任者に代表される高圧ガス関係資格の有資格者であること、または監督が必要です。

高電圧(交流で600V、直流で750Vを超える電圧)を扱う作業に就くには、安全衛生法令により特別教育を受講し修了しなければなりません。私も新卒で鉄道会社に入社したときは、現場配属になる前に特別教育を受講しました。

ほかにも危険な作業には、適切な知識技能を持った人が作業に当たるように、労働安全衛生法令をはじめ関係法令に定められています。これらの知識技能には、労働災害を防ぐ知識技能も含まれています。したがって危険作業であっても、資格者が作業に従事しルールを遵守する限り、労働災害が起きることは考えにくいのです。

法令やルール遵守の意識が薄い会社の工場は危ない

このようにどのような工場であっても法令やルールを遵守していれば、労働災害はほとんど起きません。危険なのは、法令やルールを守る意識が薄かったり、なかったりする会社です。残念ながら、労基署の目をかいくぐり運良く生き残っている危ない会社は少数ながらあります。

それでは、そのような危ない会社をどうやって見破ればよいでしょうか。ここからは、危ない会社を見破る方法を紹介します。

怪我をしやすい工場を見破るには、まず聞く

手っ取り早いのは、その会社を知る誰かに聞くことです。あなたが転職したい会社に、友人知人がいることはまれでしょう。そのほかにも、転職イベントなどに参加している企業なら、応募前に直接企業の人に話を聞くことができます。しかし、この方法もあなたが望む会社が出展しているかどうかはわかりません。

現実的には、転職エージェントに聞く方法があります。転職エージェントは、あなたが入社を希望する企業の内情について、あなたより詳しく知っているはずです。転職エージェントに、あなたが工場勤務における安全性について心配している旨を正直に伝え、その会社がどういった取り組みを行っているかを聞くと良いです。

また、社内風土についても知っている可能性があります。これも聞き出せれば参考になります。

工場・事業所を見学させてもらう

転職エージェントに、希望する会社の内情を聞く方法は一番手軽な方法です。しかし、人からの伝え聞きであり、内部の人でもないことから参考程度の情報です。やはり、自分で見聞きして確かめたいのではないでしょうか。自分で見聞きする方法として、工場見学があります。

企業によっては、下図のように選考の途中で工場見学や事業所見学を予定している企業もあります。

事前に工場・事業所見学の依頼ができなかったとしても、面接当日に依頼することができます。これは一次面接の最後に行います。どんな面接であっても、最後に面接官から「ほかに何かありませんか?」と訊かれます。私も何十件も面接を受けていますが、間違いなく訊かれます。ここで、「私が働くことになる工場・事業所の見学をさせてほしい」と頼むのです。

企業側は断る理由はありません。あなたという人材が欲しくて、やましいところが無ければ工場・事業所見学は全く問題ないはずです。断られるとしたら、面接で不採用を決めたか、やましいところがあるかのどちらかです。

ただし、一次面接で工場見学の依頼をしてもすぐにOKとなるかどうかは分かりません。日を改めて工場見学を設定するか、二次面接に合わせて実施になる場合もあります。採用面接を取り仕切る人事と、工場を取り仕切る部署との調整が必要なこともあるので仕方のないことです。工場見学が後日になったとしても、危ない点を簡単には繕うことはできないので問題ありません。

工場見学で危険な工場・事業所を見破るポイントは5S

工場や事業所を見学できることになったとして、どのような点に注意して見ていけば危ない工場を見破れるのでしょうか。気をつけることは、「5Sができているかどうか」です。

5Sとは、「整理」「整頓」「清掃」「清潔」「躾」をまとめて一言であらわした名称です。「清潔」や「躾」が抜けて、「3S」「4S」という企業・業界もあります。この5Sができているかどうかが、工場の安全度を図る指標になります。

つまり、以下のような観点で工場内を見ると良いです。

- 整理→工場内に不要なもの(ごみなど)がないこと

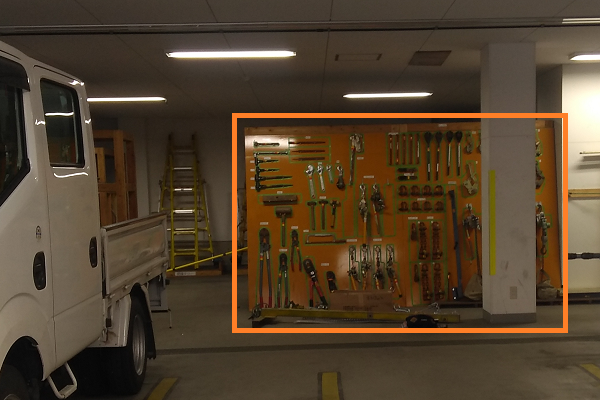

- 整頓→工場内の道工具や材料が定められた場所にあること

- 清掃→工場内の掃除は行き届いていること

- 清潔→汚れや破損が放置されていないこと

- 躾→上の4つが習慣化される取り組みがされていること

整理・整頓がなされていないと危険だというのは理解しやすいと思います。不要なものが工場内においてあったり、道工具が散乱していたりすると、ぶつかったり躓いたりしてケガに繋がります。きちんと整頓されて工場では、下の写真のように道工具は「姿見(すがたみ)」を作って置き場所を決めていることが多いです。

そのほかの3つは、職場管理が十分になされていることの目安になります。私が鉄道会社に勤めていたときに、上司が職場管理と労働災害の関係について教えてくれたことが以下です。

| 労働災害が起こる職場は、職場管理が適性になされていないことが統計的に判明している。

つまり労働災害を起こした職場は職場管理、言い換えれば社員の統制が取れていないとみなされる。職場の長はその職場の社員の統制を仕切る管理者であるから、労働災害が職場で起きると管理者の資質を問われる。 |

労働災害が起きるのは、上でも書いたようにルール破りが原因であることがほとんどです。職場管理が十分でない状態というのは、「社員に法令やルールを遵守させきれていない」「社員が法令やルールを破ることを咎められない」という状態を意味します。つまり、労働災害が起きやすい状態にあると言えるのです。したがって、5Sが十分でない工場・事業所を避けると、労働災害にあう危険性を減らすことができます。

なお、「5S」という言葉が使われているかどうかは関係ありません。工場内の随所に「5S」のポスターが貼ってあるのに、現実には物が散乱し汚れている工場は危険です。反対に「5S」の標語は見えるところに掲げられていなくても、工場内が整理整頓されきれいな状態に保たれている工場は安全であることが多いです。

工場・事業所見学の際には、このように5Sに観点を絞って見学することによって、その企業が労働災害を起こしやすいかどうかを予測することができます。5Sができていない企業は危険ですので、死傷しないためにも避けましょう。

まとめ

以上のように、工場で「怪我する」「死亡する」労働災害が起きる頻度は、実はあまり多くありません。これは身近に死傷する可能性の高い交通事故と比べても半数ほどです。

それでも労働災害が起きるのは、作業者がルールを破ることが多いからです。工場でケガをしないためには、あなたがルールを破らなければまず労働災害にあうことはありません。

しかしながら、危ない工場は実在します。それは、法令やルールを守る意識の薄い会社が運営する工場です。法令遵守の意識が薄い会社に入ると、労働災害で死傷するリスクは高まります。

このような会社を避けるための方法はいくつかあります。採用試験に応募する前なら、友人知人・転職エージェントなどから、会社の労働安全に関する考え方を聞き出すことです。目的の企業と直接話す機会があれば、社員の人に具体的な話を聞いてもいいです。

採用試験に応募したあとなら、工場見学をお願いするのが良い方法です。こちらから要請しなくても、工場見学が採用試験のスケジュールに含まれている場合もあります。実施予定になくても、転職エージェントを通すか、面接の最後に工場見学を要望すると良いです。企業にとって後ろ暗いところがなければ、工場見学できるはずです。

工場見学では、「5S」が十分に実施されているかを確認してください。5Sが軽視されている工場では、労働災害が起きる可能性が高く危険な工場です。このような工場を避けることによって、仕事中に工場でケガをする可能性を極限まで減らすことができます。

技術者が転職するとき、多くの人が転職サイトを利用します。これは、それだけ良い条件で転職できるからです。

企業への履歴書・職務経歴書の送付やアポ取り、年収交渉など、面倒な仕事は全て転職エージェントが代行してくれます。これらを自分だけで行うのは現実的ではないですが、転職エージェントであればプロがしてくれます。

しかし、転職サイトは「対象地域」「対象年齢」「得意な分野(技術全般、製造業の技術・工場など)」で違いがあります。転職を成功させるには、これらの特徴を理解した上で進めなければいけません。

以下では、それぞれの転職サイトについて詳述しています。これらを理解することで、転職での失敗を防ぐことができます。